走进东芝电脑杭州工厂,首先映入眼帘的是整洁明亮的车间和井然有序的生产线。这里不仅是东芝全球战略布局的重要一环,更是展现"精益求精"理念的典范工厂,从硬件制造到软件预装,每个环节都体现着对完美品质的不懈追求。

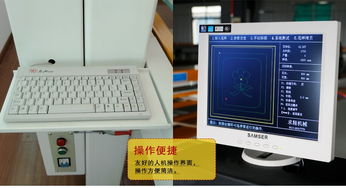

在硬件生产区域,自动化设备与熟练技工协同作业。主板贴片工序采用高精度SMT技术,误差控制在微米级别;整机组装线上,工人佩戴防静电手环,以标准化动作完成每一个螺丝的紧固。质量控制中心配备先进的光学检测仪,对每台成品进行72项严格测试,包括散热性能、接口稳定性等关键指标。

特别值得一提的是独特的‘双重老化测试’系统:所有整机需在45℃高温环境下连续运行48小时,模拟极端使用场景;随后转入零下10℃的低温实验室,检验硬件在温差剧变下的可靠性。这种近乎严苛的测试标准,使东芝电脑的故障率始终维持在行业领先的0.3%以下。

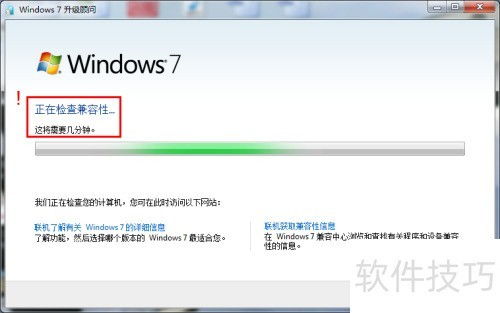

软件预装区同样彰显匠心精神。工程师们采用模块化部署方案,将操作系统、驱动程序和预装软件整合成标准化镜像。每台电脑首次开机时,智能部署系统会自动检测硬件配置,动态优化系统参数。更值得称道的是自主研发的‘静默检测’技术,在后台自动完成200余项兼容性测试,确保软硬件无缝协同。

工厂还建立了完善的质量追溯体系。每个零部件都有专属二维码,通过MES制造执行系统,可实时追踪从原料入库到成品出库的全流程数据。这种数字化管理不仅提升了生产效率,更实现了质量问题2小时内精准定位的快速响应能力。

在研发实验室,工程师向我们展示了正在测试的新一代散热模组。采用仿生学设计的双涡流风扇,在保持25分贝低噪音的散热效率提升40%。配套开发的智能控温软件,能根据使用场景动态调节风扇转速,这种软硬件深度融合的创新,正是东芝持续领先的关键。

‘我们追求的不是合格,而是卓越。’工厂负责人指着墙上‘品质金字塔’图表说道,‘从基层员工到管理层,每个人都秉持着改善无止境的信念。’正是这种深入骨髓的工匠精神,让东芝电脑在激烈的市场竞争中始终保持着独特的品质优势。

离开展厅时,我们注意到展示柜里陈列着历代经典机型。从1996年首台搭载锂离子电池的笔记本电脑,到如今支持AI智能调度的最新产品,变的是不断演进的技术,不变的是对完美品质的执着追求。这座位于西子湖畔的现代化工厂,正以它的实践诠释着:真正的卓越,源于对每个细节的毫不妥协。